設備單機及產線質量優化提升

優勢:

1、功能優化;

2、精度提高;

3、成本優化;

4、提高效率。

詳情

1.前言

套圈端面是磨加工各工序的主要工藝基準面之一。熱處理后的端面磨削是套圈磨加工的道工序,它的加工誤差直接影響以后各磨削工序的質量。被加工工件外徑在80mm以下被磨削的兩個端面平面變動量(平行差)應控制在0.002mm之內。只要平行差好,彎曲度就好。這是因為,在磨削過程中工件的兩端面與砂輪磨削面全面接觸,是典型的面接觸磨削,而不是點接觸磨削。M7675B型磨床不存在彎曲度不好、平行差好的情況。如果M7675B型磨床磨削套圈端面精度高,寬度變動量小,則為保證無心外圓磨削工序外徑表面對基準端面垂直差合格打下堅實的基礎,為以后磨削內徑和溝道等工序也提供了可靠的工藝基準,保證了各工序的加工精度。因此,根據生產實際及多年的經驗積累,針對如何保證套圈端面的磨削精度問題做了以下闡述,請讀者指正。

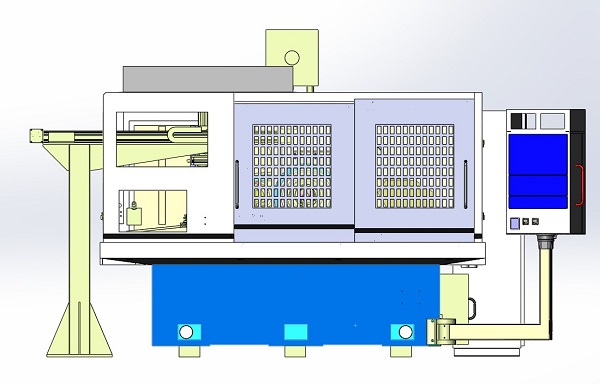

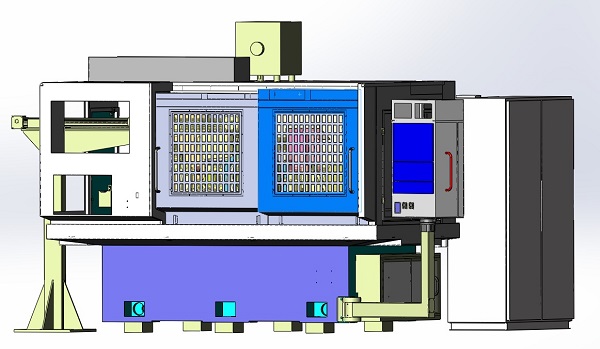

2.磨削過程

M7675B型雙端面磨床在磨削過程中,套圈由送料輪強制推入磨削區中,利用上下導板間的距離、進出口的高低來限制工件的運行軌跡,砂輪對軸承套圈端面進行粗磨、細磨、光磨三個階段后,磨削完畢,工件離開磨削區域。

2.1三個磨削階段

2.1.1粗磨階段工件進入磨削區后,在砂輪磨粒的作用下,套圈端面表層發生撕裂被去除很高的余量形成切圖1M7675B磨削過程示意圖1.送料滾輪2.進口擋板3.出口擋板4.上導板5.下導板6.磨削輪(砂輪)h.工件與上導板間隙約5mm123h564削,同時產生瞬間高溫。砂輪脫落下的磨粒、結合劑與套圈被切削下的磨屑,在高溫的作用下形成棉絮狀的砂輪絮,它一般存在于套圈內孔中隨套圈移動而移動。

2.1.2細磨階段磨粒相對工件材料向滑動方向塑性流動,工件兩端面被擠壓而堆起和斷裂,得到較低的切削余量,塑造較高的幾何精度(即平面變動量、彎曲度)。

2.1.3光磨階段磨粒在工件上摩擦,使工件材料產生彈性和塑性變形,其本質上無材料切除,得到較好的表面光潔度。

2.2磨削階段分析(外徑30~60mm)在這三個階段中,粗磨的切削速度是的,切削余量也是的,大約磨去余量的75%左右。粗磨階段的長度為一個工件的直徑長度,也就是說,當一個工件完全進入磨削區,說明它進入了粗磨階段,當第二個工件完全進入粗磨階段時,個工件已進入細磨階段。細磨階段切削速度由快變慢,砂輪直徑為750mm,細磨階段磨削長度約為300mm左右。光磨階段磨削速度慢,磨削長度約150mm。由于砂輪外徑是圓形,M7675B型磨床是依靠砂輪端面進行磨削,在同時間內,砂輪旋轉過程中其工作表面從外徑向圓心方向,越往圓心參與磨削的磨粒數量越少。

3調整方法

3.1修整器的調整方法在磨加工過程中,砂輪的幾何形狀對被加工工件的精度影響起到決定性作用。因此,修整器的調整至關重要。M7675B型平面磨床的修整器是固定的、不可調節的,所謂的調整修整器位置實際上是調節兩軸的水平角度、垂直角度來迎合修整器得到的錐形表面,如圖2a所示。圖2砂輪面形狀圖圖3砂輪角度1.砂輪軸2.砂輪3.進口位置水平角度百分表測量點4.砂輪點垂直角度測量點5.出口位置水平角度測量點實踐證明,正確的砂輪工作表面是錐形表面如圖2a,從砂輪邊緣到砂輪中心是一條直線,砂輪中心點比邊緣高0.04mm,也就是砂輪工作面錐度高為0.04mm,經過這樣的砂輪表面加工的產品質量精度非常好,而且砂輪磨粒脫落均勻,符合平面加工需要;圖2b為不正確工作表面,原因是砂輪軸水平角度與修整器配合不正確,形成俗稱“草帽”狀工作表面,需重新調節。經過多年實踐經驗總結出調整修整器的小竅門,先主要調節水平角度把錐形表面的直線。

套圈端面是磨加工各工序的主要工藝基準面之一。熱處理后的端面磨削是套圈磨加工的道工序,它的加工誤差直接影響以后各磨削工序的質量。被加工工件外徑在80mm以下被磨削的兩個端面平面變動量(平行差)應控制在0.002mm之內。只要平行差好,彎曲度就好。這是因為,在磨削過程中工件的兩端面與砂輪磨削面全面接觸,是典型的面接觸磨削,而不是點接觸磨削。M7675B型磨床不存在彎曲度不好、平行差好的情況。如果M7675B型磨床磨削套圈端面精度高,寬度變動量小,則為保證無心外圓磨削工序外徑表面對基準端面垂直差合格打下堅實的基礎,為以后磨削內徑和溝道等工序也提供了可靠的工藝基準,保證了各工序的加工精度。因此,根據生產實際及多年的經驗積累,針對如何保證套圈端面的磨削精度問題做了以下闡述,請讀者指正。

2.磨削過程

M7675B型雙端面磨床在磨削過程中,套圈由送料輪強制推入磨削區中,利用上下導板間的距離、進出口的高低來限制工件的運行軌跡,砂輪對軸承套圈端面進行粗磨、細磨、光磨三個階段后,磨削完畢,工件離開磨削區域。

2.1三個磨削階段

2.1.1粗磨階段工件進入磨削區后,在砂輪磨粒的作用下,套圈端面表層發生撕裂被去除很高的余量形成切圖1M7675B磨削過程示意圖1.送料滾輪2.進口擋板3.出口擋板4.上導板5.下導板6.磨削輪(砂輪)h.工件與上導板間隙約5mm123h564削,同時產生瞬間高溫。砂輪脫落下的磨粒、結合劑與套圈被切削下的磨屑,在高溫的作用下形成棉絮狀的砂輪絮,它一般存在于套圈內孔中隨套圈移動而移動。

2.1.2細磨階段磨粒相對工件材料向滑動方向塑性流動,工件兩端面被擠壓而堆起和斷裂,得到較低的切削余量,塑造較高的幾何精度(即平面變動量、彎曲度)。

2.1.3光磨階段磨粒在工件上摩擦,使工件材料產生彈性和塑性變形,其本質上無材料切除,得到較好的表面光潔度。

2.2磨削階段分析(外徑30~60mm)在這三個階段中,粗磨的切削速度是的,切削余量也是的,大約磨去余量的75%左右。粗磨階段的長度為一個工件的直徑長度,也就是說,當一個工件完全進入磨削區,說明它進入了粗磨階段,當第二個工件完全進入粗磨階段時,個工件已進入細磨階段。細磨階段切削速度由快變慢,砂輪直徑為750mm,細磨階段磨削長度約為300mm左右。光磨階段磨削速度慢,磨削長度約150mm。由于砂輪外徑是圓形,M7675B型磨床是依靠砂輪端面進行磨削,在同時間內,砂輪旋轉過程中其工作表面從外徑向圓心方向,越往圓心參與磨削的磨粒數量越少。

3調整方法

3.1修整器的調整方法在磨加工過程中,砂輪的幾何形狀對被加工工件的精度影響起到決定性作用。因此,修整器的調整至關重要。M7675B型平面磨床的修整器是固定的、不可調節的,所謂的調整修整器位置實際上是調節兩軸的水平角度、垂直角度來迎合修整器得到的錐形表面,如圖2a所示。圖2砂輪面形狀圖圖3砂輪角度1.砂輪軸2.砂輪3.進口位置水平角度百分表測量點4.砂輪點垂直角度測量點5.出口位置水平角度測量點實踐證明,正確的砂輪工作表面是錐形表面如圖2a,從砂輪邊緣到砂輪中心是一條直線,砂輪中心點比邊緣高0.04mm,也就是砂輪工作面錐度高為0.04mm,經過這樣的砂輪表面加工的產品質量精度非常好,而且砂輪磨粒脫落均勻,符合平面加工需要;圖2b為不正確工作表面,原因是砂輪軸水平角度與修整器配合不正確,形成俗稱“草帽”狀工作表面,需重新調節。經過多年實踐經驗總結出調整修整器的小竅門,先主要調節水平角度把錐形表面的直線。

- 上一篇:軸承自動產線方案設計

- 下一篇:軸承磨加工問題解決方案

豫公網安備 41030502000409號

豫公網安備 41030502000409號

網站首頁

網站首頁 電話咨詢

電話咨詢 返回頂部

返回頂部